1、初步检查:检查模具的各个部分是否完整,包括零件是否齐全、损坏等,确认所有部件都已正确安装,特别是定位装置和固定螺丝等,检查冲压机和模具的规格是否匹配也是重要的一步。

2、安装与调试:将模具安装到冲压机上进行初步调试,在这个过程中,需要检查模具的上下部分是否对齐,以及闭合高度是否正确,要确保冲压机的参数(如压力、速度等)符合模具的要求。

3、试冲与调整:在模具上放置试验材料,进行试冲,观察冲裁的工件是否合格,同时检查模具的各部分运动是否顺畅,有无异常声音或振动,根据试冲的结果,对模具进行必要的调整,如调整冲裁间隙、修改工件位置等。

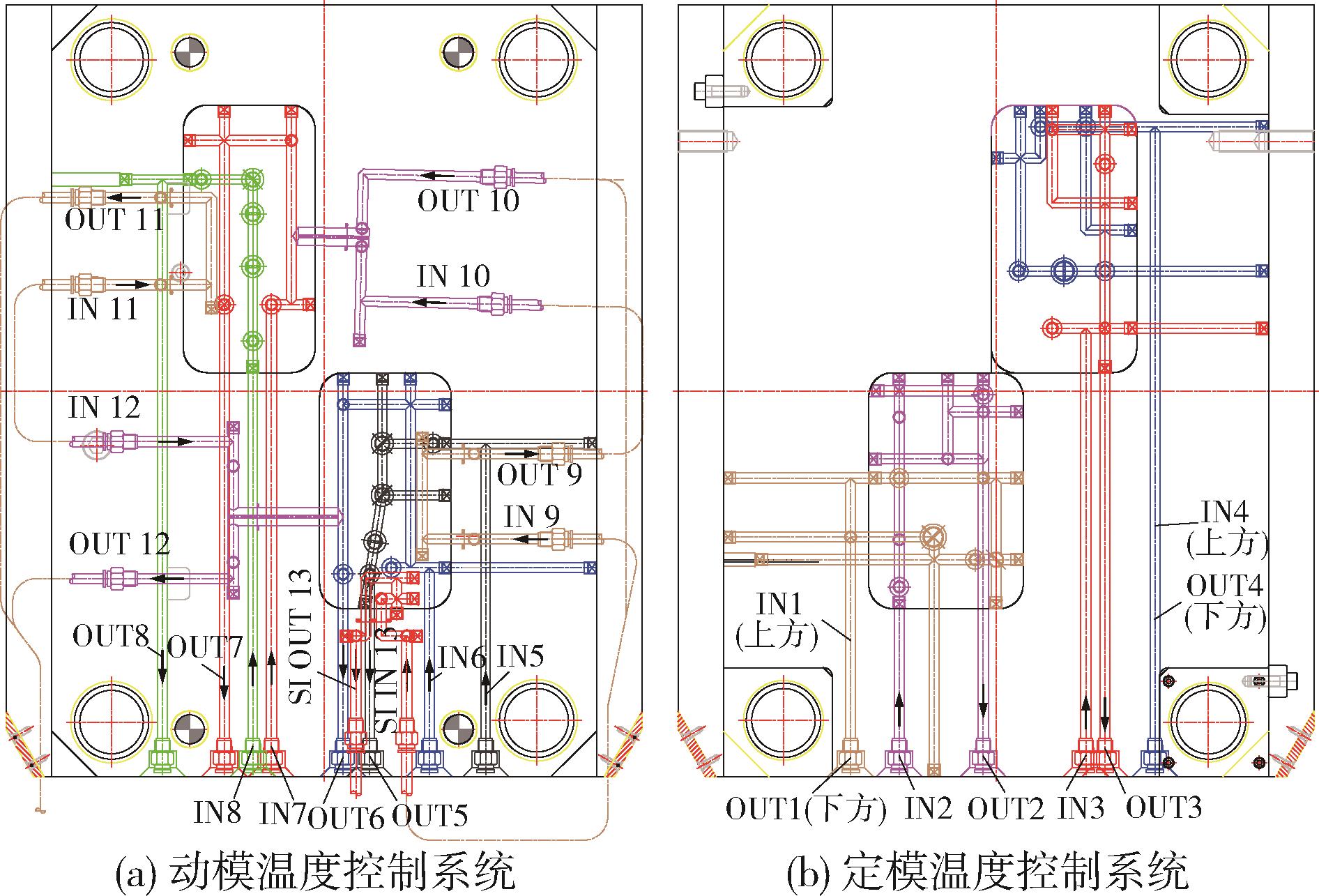

4、参数优化:根据试冲的结果,对冲压机的参数进行优化,如调整压力、速度、温度等,以获得最佳的冲压效果,要确保模具的温度控制得当,以保证冲压的稳定性和工件的质量。

5、检查与验收:完成试冲和调整之后,对模具进行全面检查,确保工件质量符合要求,进行验收工作,包括检查工件的尺寸精度、表面质量等,如果验收合格,模具即可投入生产使用。

液压冲压模具的调试与上述步骤类似,但需要考虑液压系统的因素,液压冲压模具主要依靠液压系统提供动力,因此在调试过程中需要特别注意液压系统的运行状态,需要检查液压泵、阀门、油缸等部件的工作状态,确保液压系统压力稳定、无泄漏等问题,还需要根据工件的冲压效果,对液压系统进行必要的调整和优化。

仅供参考,如需更多关于冲压模具调试的信息,建议咨询模具制造行业的专业人士。

TIME

TIME